Przy każdym działaniu za pomocą urządzenia sterowanego numerycznie należy bardzo dokładnie zaplanować poszczególne działania, żeby później nie było potrzeby poprawiania. Niezwykłej precyzji wymaga wiercenie CNC, szczególnie gdy do wykonania są setki otworów na jednym kawałku materiału, a tam wymagana jest precyzja najwyższej próby. Do tego wymagany jest specjalny program, przy pomocy którego można ustawić kolejność wykonywania otworów lub też system zmian końcówek borujących.

Wizja przeniesiona na maszynę

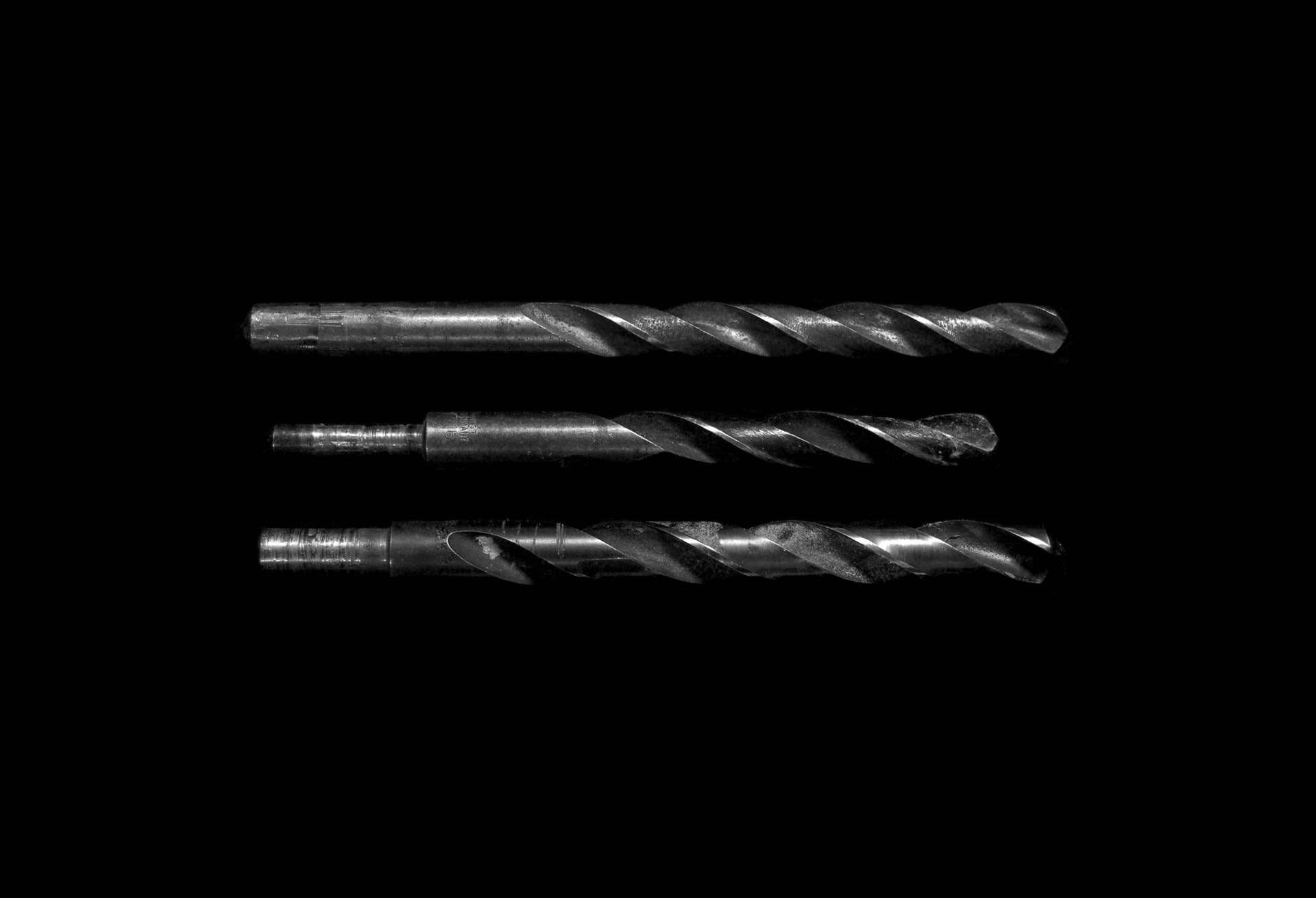

Żeby można było cokolwiek wykonać, najpierw trzeba mieć projekt przedmiotu, który ma być wykonany w zakładzie przemysłowym (sprawdź NetSpec). Szczególną uwagę należy zwracać na wielkość oraz lokalizację poszczególnych otworów, a także na ich głębokość, gdyż nie można sobie pozwolić na jakiekolwiek uchybienia. Wszelkie wymiary oraz odległości powinny być podane bardzo dokładnie, co do tysięcznych części milimetra, żeby można było niezwykle dokładnie ustawić ruchy końcówki wykonującej odpowiednie otwory. Tym zajmuje się wykwalifikowany programista, który z niezwykłą precyzją odmierza wszystkie dystanse, ma na ekranie swojego komputera cały przedmiot i z uwagą planuje poszczególne ruchy maszyny sterowanej numerycznie. Gdy otwory są skomplikowane, należy rozbudować zakres działań, lecz w określonej kolejności, by rzeczywisty kształt odpowiadał projektowi. To oznacza, że nie tylko wiercenie CNC samo w sobie wystarczy, by wynik był odpowiedni. Inną końcówką trzeba również zrobić wgłębienia lub inne rzeczy, które odpowiadają konceptowi. Kluczową sprawą jest także kolejność działań, gdyż należy to tak zrobić, by częstotliwość zmiany końcówek oraz ilość ruchów maszyny sterującej były możliwie jak najmniejsze. Po długiej analizie i sprawdzeniu wszelkich możliwości należy opracować program, w którym znajdą się wszystkie algorytmy uwzględniające kolejność wykonywania otworów, ich głębokość, a także wykaz wszystkich narzędzi potrzebnych do sprawnego działania.

Napisać, wgrać i działać

Każdy koncept musi być dostosowany do danego urządzenia sterowanego numerycznie wykonującego bardzo precyzyjne wiercenie CNC, gdyż poszczególne maszyny mogą się różnić m.in. maksymalną głębokością wiercenia lub zakresem ruchów, a także interfejsem znajdującym się na panelu sterowniczym. Po wgraniu programu do komputera należy dokonać ostatnich poprawek, a po kontroli i wykonaniu pomocniczych zadań można rozpocząć działania, które mają sprawić, że finalny wyrób będzie spełniał najsurowsze wymagania.